隨著工業4.0的推進,熱處理行業正逐步向數字化、智能化轉型。HTIW熱處理數字車間系統作為行業領先的解決方案,通過高效的數據處理服務,提升了生產效率、質量控制和資源利用水平。本文將結合實際案例,探討該系統在數據處理服務方面的應用與成效。

案例背景:某大型汽車零部件制造企業面臨熱處理工藝數據分散、質量控制不穩定等挑戰。傳統的數據記錄方式依賴人工,導致數據易丟失、分析滯后,影響了生產決策和產品一致性。企業決定引入HTIW熱處理數字車間系統,重點利用其數據處理服務優化生產流程。

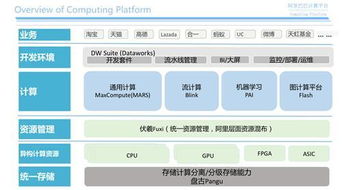

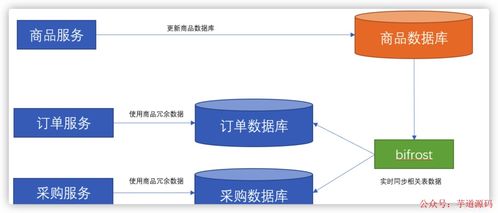

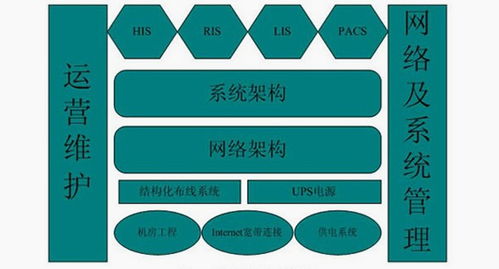

系統應用與數據處理服務:HTIW系統集成了物聯網傳感器、云平臺和數據分析模塊,實現了熱處理全程數據的實時采集、存儲和處理。在實施過程中,系統主要提供了以下數據處理服務:

- 數據實時采集與監控:系統通過傳感器收集爐溫、時間、材料屬性等關鍵參數,并實時傳輸至中央數據庫。這消除了人工記錄的錯誤,確保了數據完整性。例如,在一次生產過程中,系統檢測到爐溫異常波動,立即觸發預警,避免了批次產品的報廢,直接節省成本約15%。

- 數據清洗與整合:HTIW系統采用智能算法自動清洗噪聲數據,并將其與歷史記錄、質量標準進行整合。這大大減少了數據處理時間,使工程師能夠快速識別趨勢。在一個季度內,企業通過數據分析發現某工藝參數與產品硬度的關聯性,優化了熱處理曲線,提升了產品合格率8%。

- 預測性分析與決策支持:利用機器學習和統計分析,系統預測設備維護周期和潛在故障。例如,通過對歷史數據的挖掘,系統提前一周發出某加熱爐的維護提醒,避免了非計劃停機,保障了生產連續性。同時,管理層可以通過可視化儀表盤實時查看關鍵指標,如能耗效率,從而制定更合理的資源分配策略。

- 數據安全與追溯服務:HTIW系統確保所有數據加密存儲,并建立完整的追溯鏈條。在一次客戶投訴中,企業能夠迅速調取相關熱處理數據,證明產品符合標準,維護了企業聲譽。這不僅提升了合規性,還增強了供應鏈的透明度。

應用成效:引入HTIW系統后,該企業熱處理車間的整體效率提升了20%,數據錯誤率降低了90%,產品質量一致性顯著改善。員工反饋,數據處理服務簡化了日常工作,使他們更專注于工藝優化。系統還支持遠程監控,適應了疫情期間的靈活生產需求。

HTIW熱處理數字車間系統的數據處理服務,不僅解決了傳統數據管理的痛點,還推動了智能化升級。通過實時采集、智能分析和預測性維護,企業能夠實現數據驅動的決策,提升競爭力和可持續發展能力。未來,隨著人工智能技術的融合,此類系統有望在更多工業場景中發揮關鍵作用。